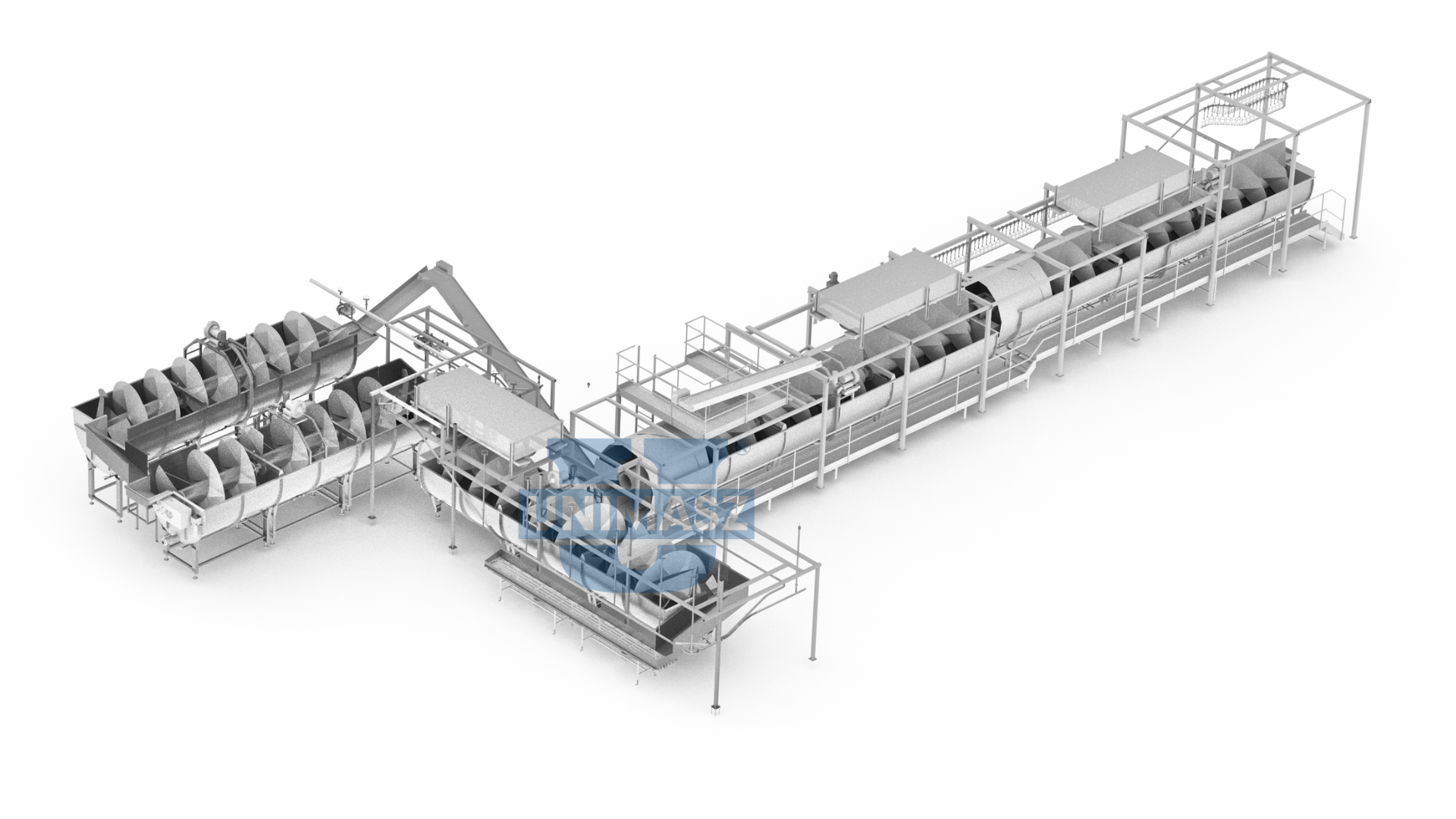

For drawer unloading systems, the proces starts with unloading a frame with drawers full of poultry from the truck.

For drawer unloading systems, the proces starts with unloading a frame with drawers full of poultry from the truck.

| Max. capacity | – | 8 000 pcs./h |

| Served poultry types | – | chiken, duck, geese, hen |

| Compatible containers | – | 4 and 5 levels |

| Drawer capacity | – | 60 kg |

The line can be adapted to both four- and five-level containers with drawers transporting chickens, hens, ducks, and geese. One drawer can contain up to 60 kg of poultry.

A poultry slaughtering line is an installation that implements the entire slaughtering process, from stunning to cutting off the carcass or hanging it on the evisceration line.

The following operations are performed sequentially on the slaughter line:

| Performance range | – | up to 12,000 chickens per hour |

| Power consumption | – | depends on the desired performance* |

| Size of the slaughtering line | – | depends on the desired performance* |

*Higher performance requires more/longer pluckers, and longer both scalder and a bleeding bath

At UNIMASZ, we do not only manufacture individual machines and equipment.

Our offer also includes complete installations and modernizations of unloading systems and lines for poultry slaughter, evisceration, cooling and cutting with accompanying equipment.

We use poultry evisceration and cutting machines from our partner Meyn B.V. – the most popular solution in Poland

We offer full support, from production to installation to service.

Our technology allows us to equip poultry processing plants with a capacity of 500 to 12,000 pcs / h.

We have 30 years of knowledge and experience in working with: broilers, chickens, ducks, geese, turkeys.

UNIMASZ is a leading manufacturer of belt conveyors

trusted by companies in a variety of industries. Our machines are built to last, with selection of durable materials and expert craftsmanship forged from over 20 years of experience in building the systems.

Every request is unique, we design a conveyor that fits your specific needs.

Don’t waste any more time and money on inferior conveyor systems.

Variety of belt types are available, depending if transported material is:

| small | larger |

|

|

|

|

|

|

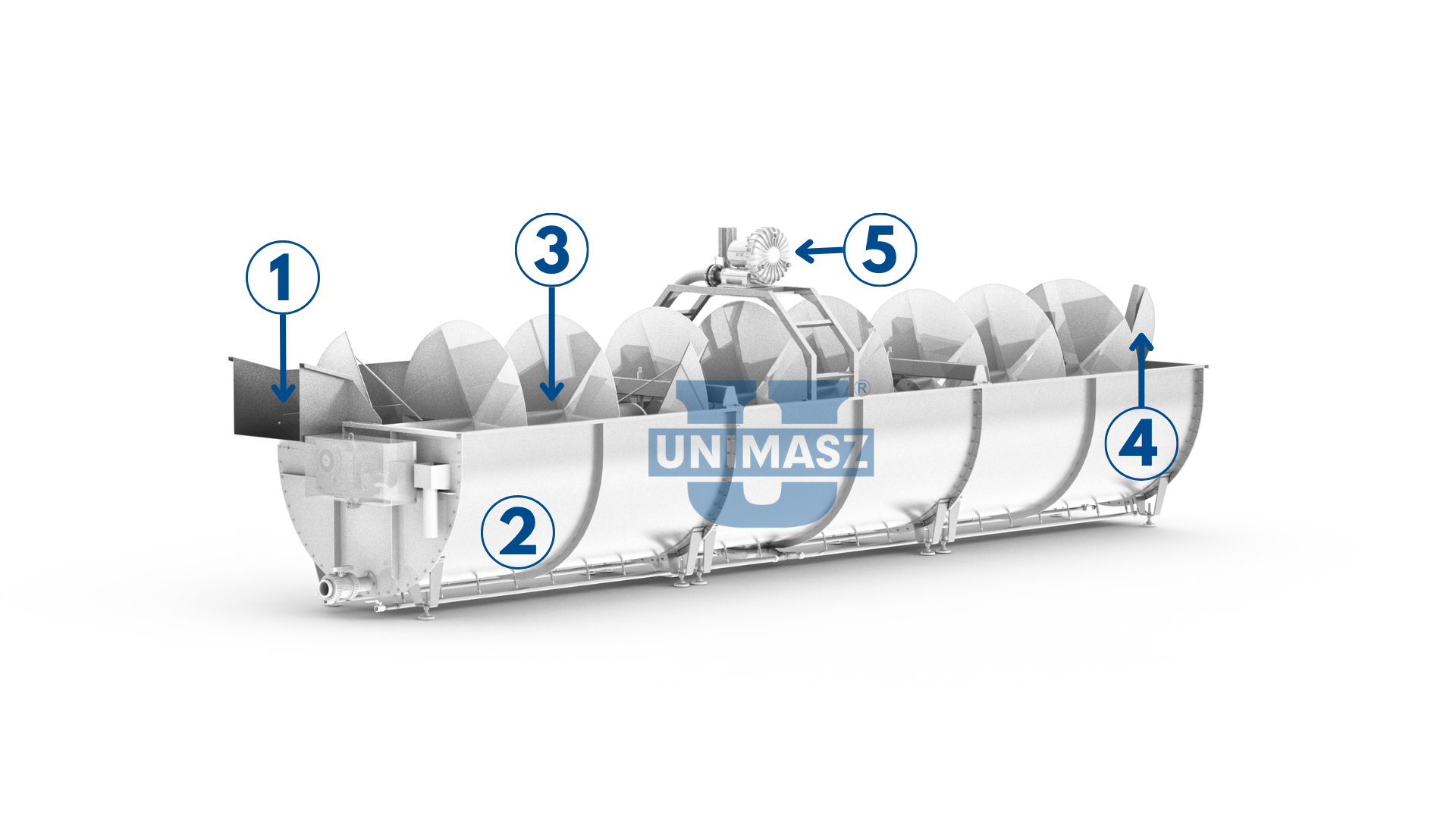

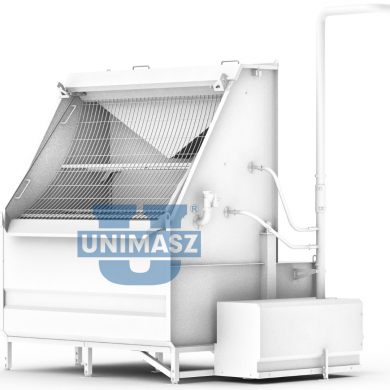

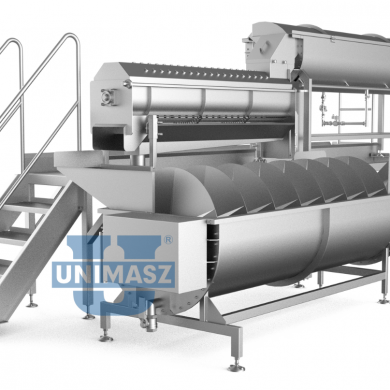

Ślimakowy schładzalnik tuszek zbija ich temperaturę po procesach uboju i patroszenia do wartości pozwalającej na ich powtarzalne dzielenie na automatach tnących.

Tuszki wpadają do schładzalnika w miejscu zasilania obudowanym koszem zsypowym (1) zapobiegającym ich wypadaniem poza wannę (2)

Ślimak zakończony jest potrójnym ażurowym piórem (4) minimalizującym ilość wypychanej wraz z porcją tuszek wody.

Dla utrzymania niskiej temperatury można stosować ciągłe dolewanie zimnej wody na końcu wanny. Wówczas zmiana woda przepływa do cieplejszych stref.

| Wydajność | – | dostosowana do wydajności ubojni |

| Długość robocza | – | 6m/ 9m/ 12m/ indywidualna* |

| Średnica robocza ślimaka | – | 2,1 m |

| Moc napędu ślimaka | – | 1 x 0,55kW |

| Moc napędu napowietrzania | – | 1 x 0,69kW |

*Produkujemy schładzalniki indywidualnie pod wydajność linii technologicznej.

Elastyczność parametrów– regulowana prędkość obrotowa ślimaka umożliwia dostosowanie pracy schładzalnika do pożądanych parametrów schłodzenia oraz wydajności.

Trwałość – konstrukcja wykonana jest w całości ze stali nierdzewnej – trwałej i odpornej na działanie silnych środków czyszczących.

Nasz schładzalnik tuszek jest rozwiązaniem, spełniającym restrykcyjne normy UE i będącym długotrwałą i solidną konstrukcją na długie lata

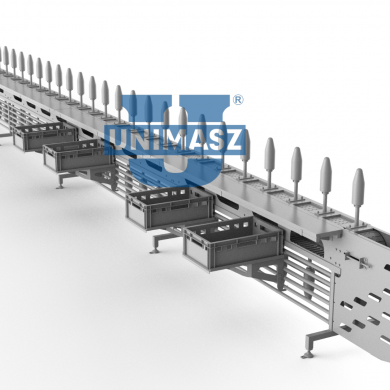

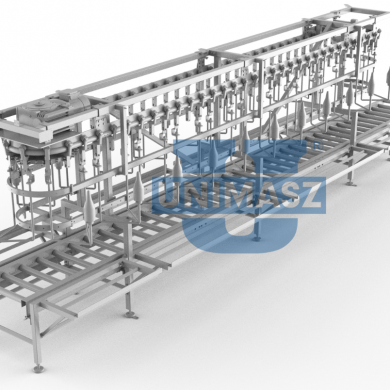

Linia filetowania drobiu pozwala w wygodny sposób odcinać filet oraz pozostałości mięsa od tub drobiowych osadzonych na stożkach.

Wstępnie podzielone/ pozbawione nóg i skrzydeł tuby nasadza się na tworzywowe stożki osadzone na przenośniku płytkowym.

Krawędzie płytek przenośnika podtrzymywane są dodatkowo bocznymi prowadnicami taśmy w celu podwyższenia stabilności stożków podczas wykonywania cięć.

Prędkość linii jest płynnie regulowana i można ją dostosować do chwilowych potrzeb.

Długość linii zależna jest od wydajności (ilości stanowisk) a także od konfiguracji hali dzielenia.

Linia filetowania w standardzie wyposażona jest w blaty do doczyszczania fileta i elementów mięsa, mogące służyć również do czynności pomocniczych.

Na końcu linii porcja rosołowa zdejmowana jest automatycznie.

– zakładanie tuby

– nacinanie i zdejmowanie skóry

– nacinanie fileta i polędwicy

– zrywanie fileta i polędwicy

| Długość całkowita | – | zależna od wydajności |

| Szerokość całkowita | – | 0,6 m |

| Wysokość całkowita | – | 1,3 m |

| Masa całkowita | – | 600 kg |

| Moc napędu | – | 1 x 0,75kW |

Jednostajne tempo pracy- wymuszane jest przez stałą prędkość obrotową napędu linii.

Elastyczny rozmiar- w odróżnieniu do automatów do filetowania wymiar linii można dostosować do indywidualnych potrzeb i możliwości przestrzennych.

Dodatkowym ułatwieniem w procesie rozbioru drobiu jest podstawiony za linią dzielenia przenośnik taśmowy, odbierający obrobione filety.

Praca z pełnymi fileta skrzynkami E2 wymaga ponadto obrotu tułowia i podnoszenia ciężaru, czyniąc pracę znacznie mniej ergonomiczną.

Nasza linia filetowania jest sprawdzonym wielokrotnie przez naszych klientów rozwiązaniem, którego konfigurację można dostosować do indywidualnych potrzeb.

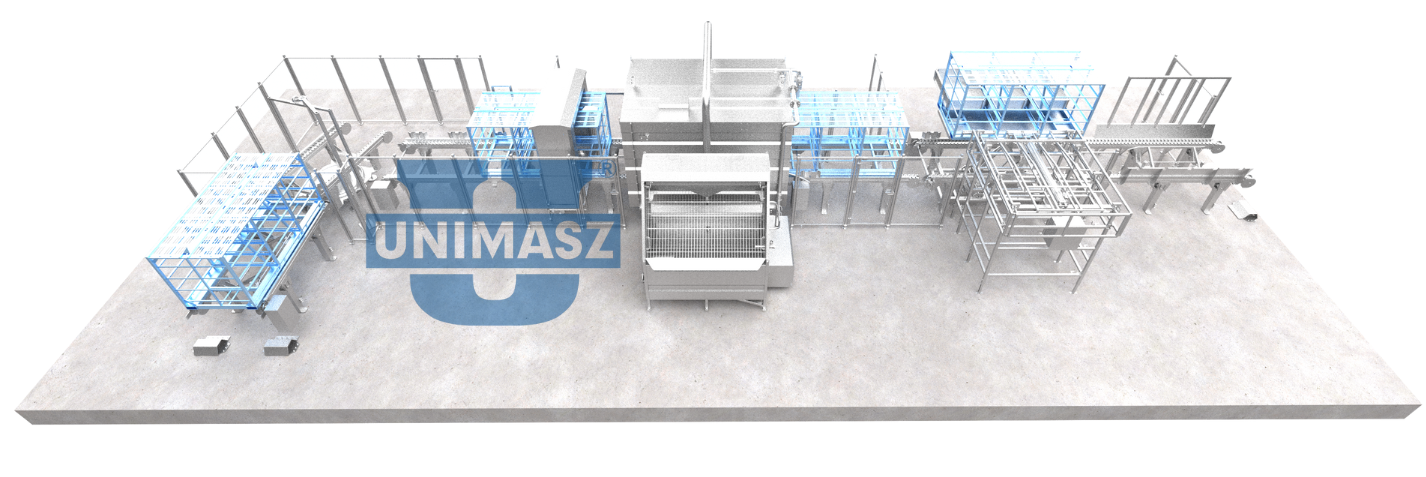

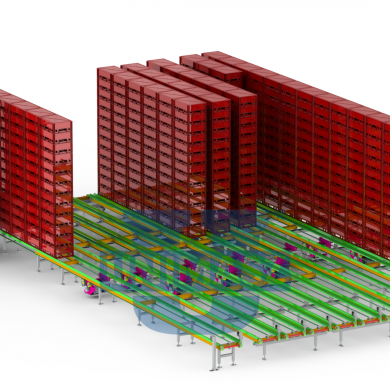

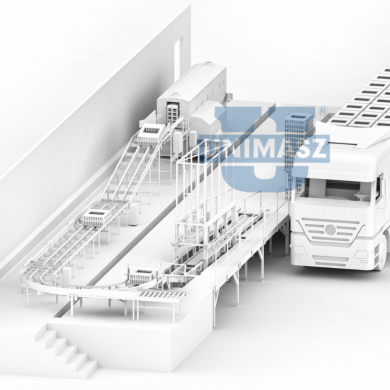

E2 Containers buffer manages the flow of clean containers.

This allows for compensation for the lack of containers for production during the downtime of the container washer and storage of their excess in the event of a break or termination of production.

A combi stacker built on a conveyor receives containers and prepares stacks.

When issuing containers from the warehouse, the cross-carriage receives stacks of containers from the rails according to the FIFO specification (first empties the rails that were filled first).

The E2 container warehouse working at maximum capacity is able to supply production lines even in the most efficient slaughterhouses thanks to the speed of our innovative combi stacker.

Full automation – the work of all subsystems is controlled by an integrated computer system, so the work takes place completely without human involvement.

Simplified start and end of work – the ability to store containers after production facilitates the start and end of the shift – significantly improves order and allows to reduce the time that employees spend on preparatory tasks.

Durability of the structure – thanks to the use of stainless steel and dedicated plastics that are resistant to wear.

It is the best solution for managing the flow of containers, perfected by industry experts through many iterations to be able to offer you a solution of the highest quality.

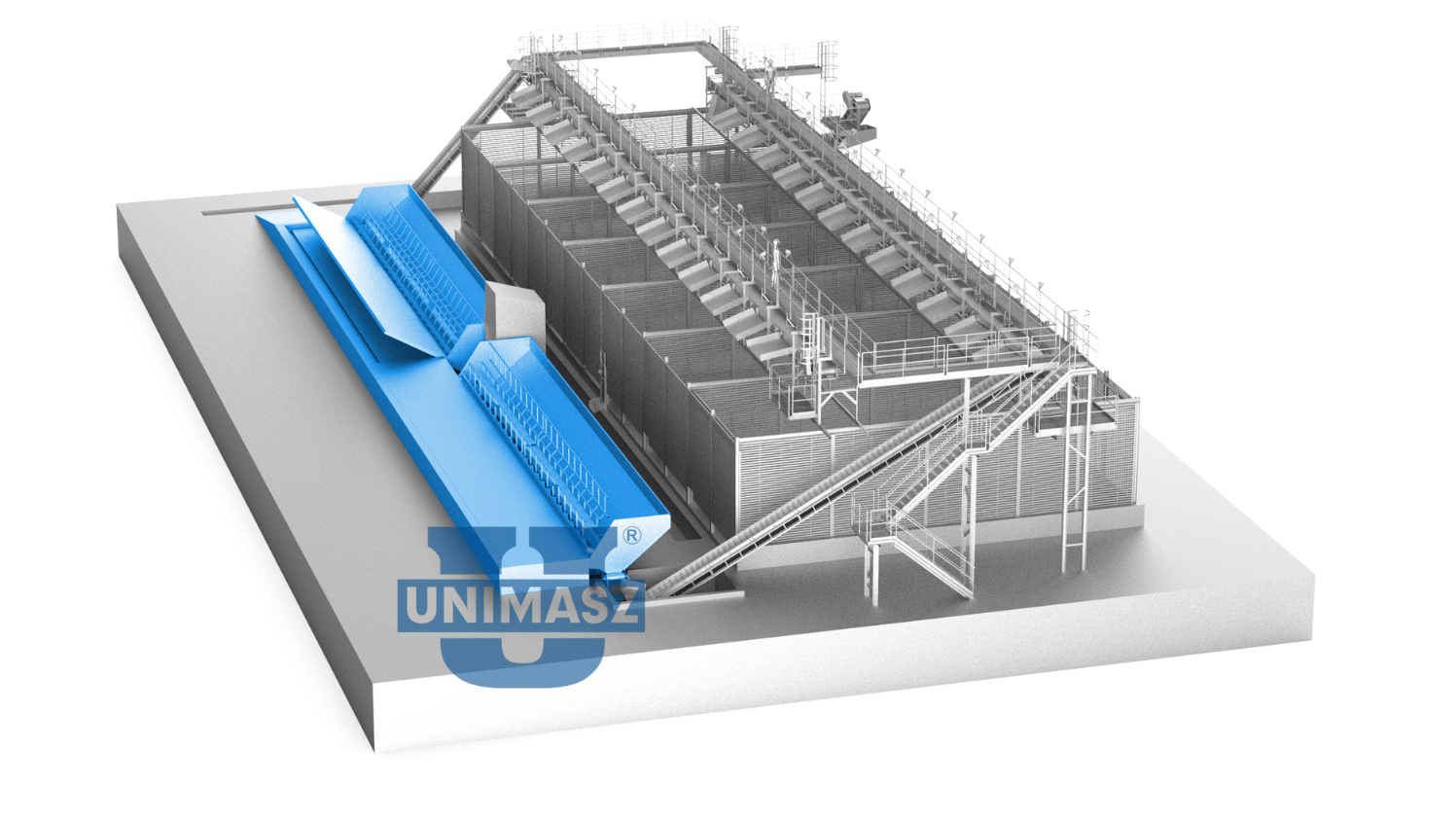

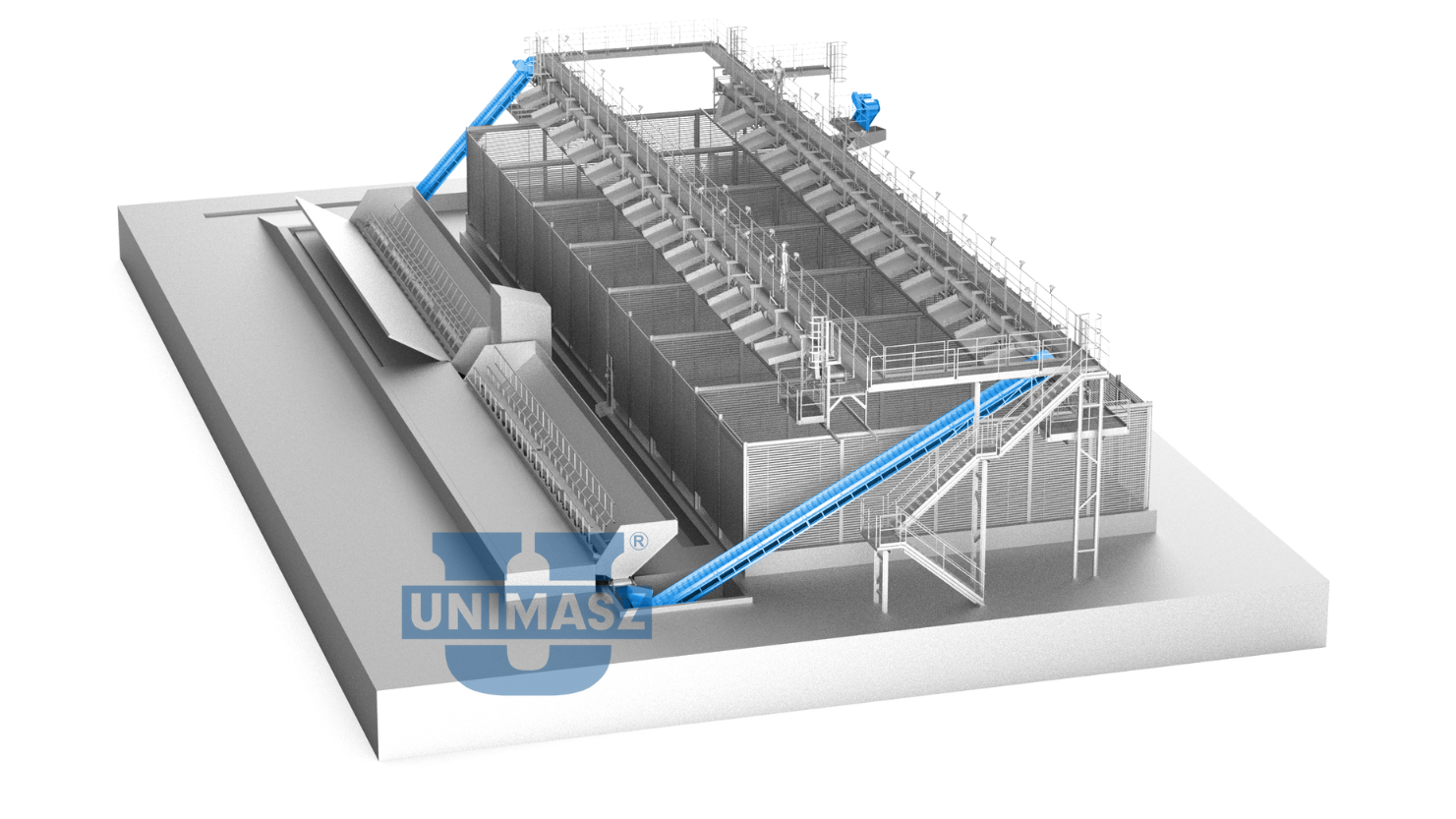

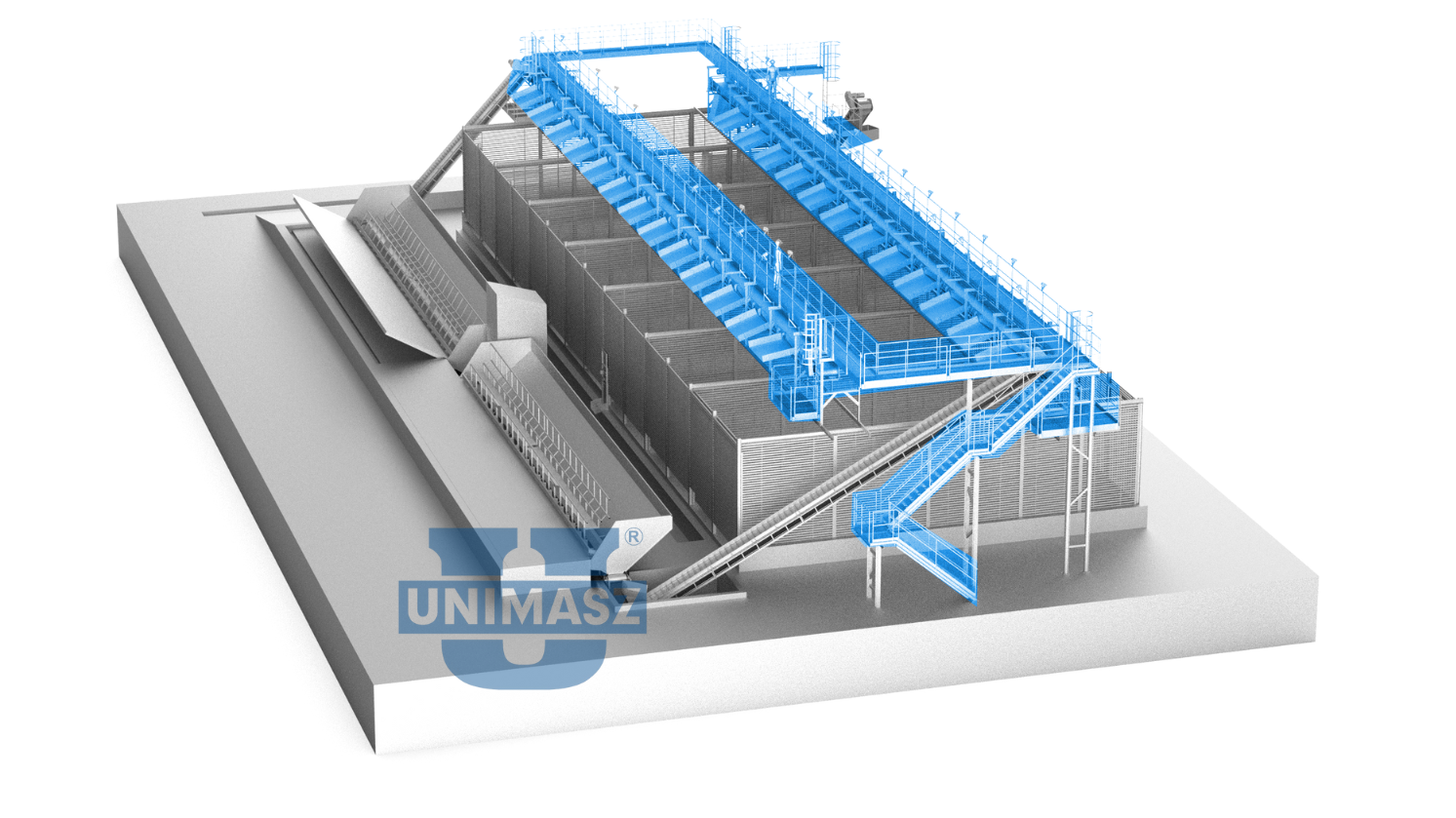

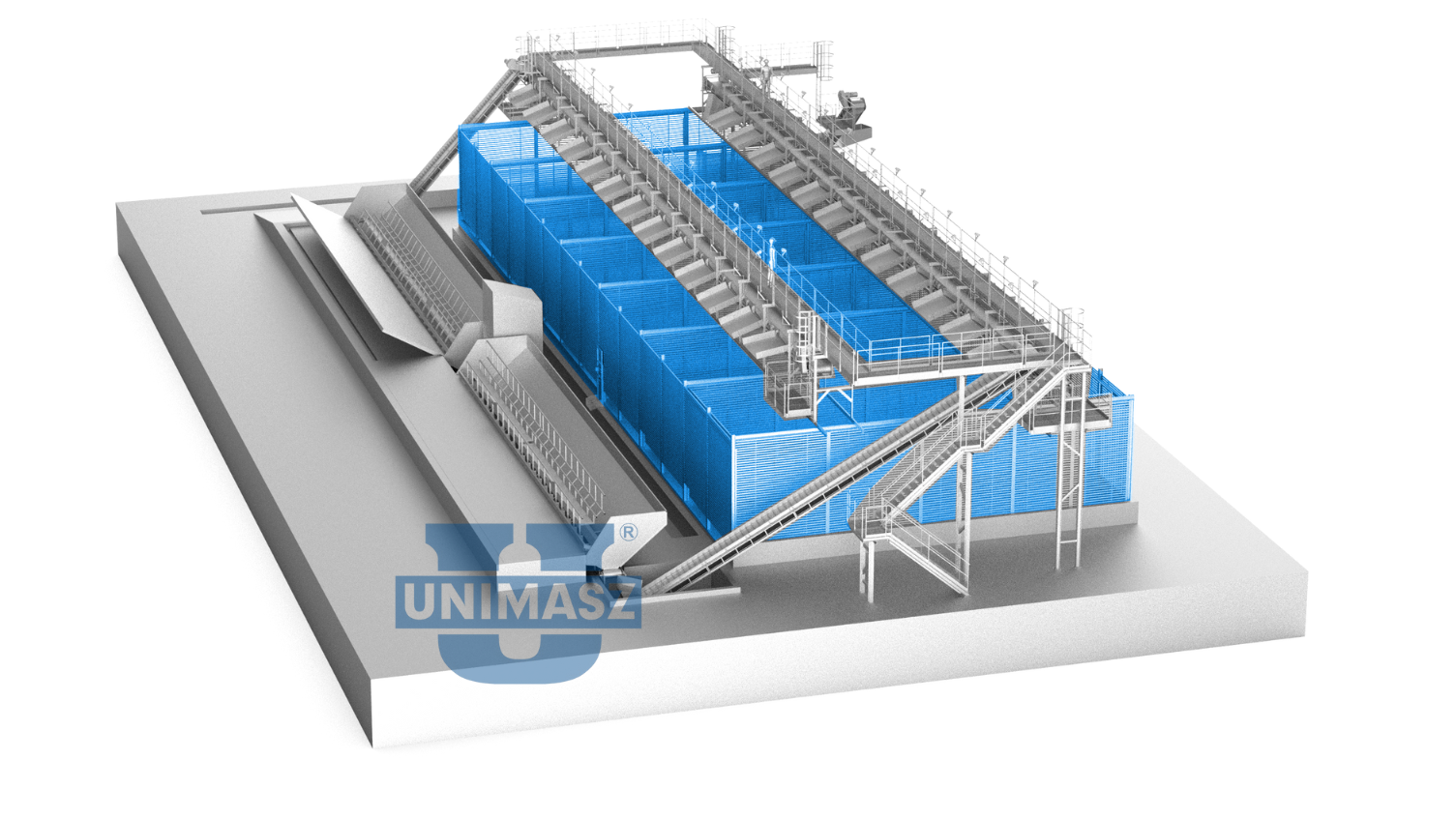

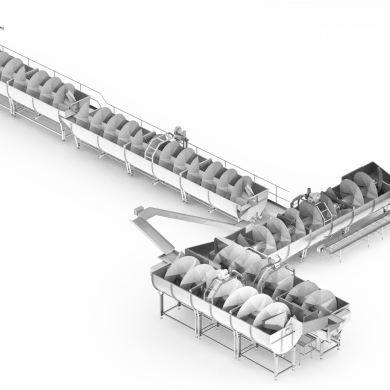

is the ideal apples unloading system on a mass scale!

It is designed for efficient and fast unloading of apples from trailers and crates.

Upon arrival, the driver can see the hoppers on the left side of the tipper.

The tipper is equipped with

The tipper lifts the trailer by up to 30° to completely unload the apples.

Unloading is done from the semi-trailer into a chute basket with a conveyor belt underneath the basket.

The hopper is equipped with a reinforced bumper to help sustain huge loads.

The conveyor with the hopper transports the goods to an inclined conveyor and then to a separating conveyor placed along the silo.

The distribution conveyor is equipped with movable borts and chutes (angle and length adjustment) to allow the transport of goods to individual silo boxes.

An employee operating the conveyor manually opens the individual moving borts and adjusts the extension and angle of the chute during unloading to fill the box completely.

The box is emptied by raising the drain sluice upward and allowing water to drain the apples into the canal.

Once the box is emptied, the drain sluice is closed and the box is ready to receive the next delivery of apples.

| Capacity: | about 100t/h | |

| Bunker capacity: | about 2500m3 | |

| Methods of unloading: | from side using tipper | from the back with box pallets |

| Capacity of the chute basket: | about 45m3 | |

| Power demand: | 70kW | |

| Water demand to float 1 box: | about 350m3/h | water flows in closed loop and is filtered |

| Unloading vehicles – different types, height from the level of the tipper to the floor: | from 1m –to 1,3m, height borts 0,4m-0,8m |

Sito łukowe szczelinowe służy do oddzielania cząstek stałych od cieczy.

Sito szczelinowe jest wyprofilowane tak, aby jak najefektywniej odseparować ciecz od ciał stałych. Odpowiednio dobrany kąt zapewnia stały opad zanieczyszczeń.

Dla poprawy wydajności sita z przepływem wymuszonym wyposażyliśmy w klępę kierunkową.

Prosta budowa sita łukowego to konkurencyjna cena w porównaniu do bardziej skomplikowanych mechanicznie rozwiązań

Sito można w pełni dostosować do wymagań danego procesu czyszczenia. Od wielkości szczeliny, przez ilość cieczy na godzinę, po wymiary krzywej

Łatwe użytkowanie i utrzymanie dzięki dostępowi do sita łukowego i prostocie jego opróżniania

| Wymiary | Zależne od wydajności |

| Materiał wykonania | Stal nierdzewna / kwasoodporna |

| Zawór zasilania wody spłukującej sito | 2,5 cala |

| Zużycie wody na godzinę | Zależne od wydajności |

Zbiornik buforowo/ sedymentacyjny przechowujący nadmiar wody z sita

Zawór kierunkowy na wejściu, umożliwiający regulację siły przepływu na sito dla uzyskania najwyższej wydajności separowania odpadu od cieczy.

Linia dzielenia drobiu pozwala w wygodny sposób odcinać elementy od tuszek drobiowych osadzonych na stożku poruszanym z pomocą przenośnika łańcuchowego.

Schłodzone tuszki nasadza się na tworzywowe stożki osadzone na wieszakach.

Wieszaki przykręcone do wózków transportera łańcuchowego podtrzymywane są dodatkowo w prowadnicach w celu zachowania stabilności zestawu podczas wykonywania operacji.

Prędkość linii jest płynnie regulowana i można ją dostosować do aktualnych potrzeb.

Długość linii dzielenia zależna jest od wymaganej wydajności ubojni (potrzebnej aby ją osiągnąć ilości stanowisk) a także od dostępnego miejsca w hali dzielenia klienta.

– zakładanie tuszki i zdejmowanie korpusu

– obcinanie skrzydła

– obcinanie nogi

– nacinanie i zdejmowanie skóry

– wykrawanie piersi

| Długość całkowita | – | 6,5 m |

| Szerokość całkowita | – | 1,5 m |

| Wysokość całkowita | – | 2,1 m |

| Masa całkowita | – | 1460 kg |

| Moc napędu | – | 1 x 0,75kW |

Jednostajne tempo pracy – wymuszane jest przez stałą prędkość obrotową napędu linii.

Kompaktowy rozmiar – w porównaniu do automatów do dzielenia pozwala nawet najmniejszym powierzchniowo ubojniom wykonać krok ku automatyzacji dzielenia drobiu.

Prostota – przekłada się na łatwość obsługi i utrzymania czystości.

Dodatkowym ułatwieniem w procesie dzielenia drobiu mogą być podstawione nad i pod linią dzielenia przenośniki rolkowe, odbierające obcięte elementy pojemnikami E2.

The poultry feet procesing station is a solution that offers a complete process for preparing poultry feet for storage before shipment to the customer.

The feet brewer boils the feet of the roosting poultry which enables them to be properly cleaned.

The paw cleaner is used to remove the skin from the feet of burrowing poultry.

The feet cooler is designed to cool the paws.

| Efficiency of the station | up to 6000 pcs. /h | Power of feet brewer drive | 1 x 0,37 kW |

| Total length | 5780 mm | Power of feet cleaner drive | 1 x 3 kW |

| Total width | 2390 mm | Power of feet cooler drive | 1 x 0,12 kW |

| Overall height | 2335 mm | Total weight | 1080 kg |

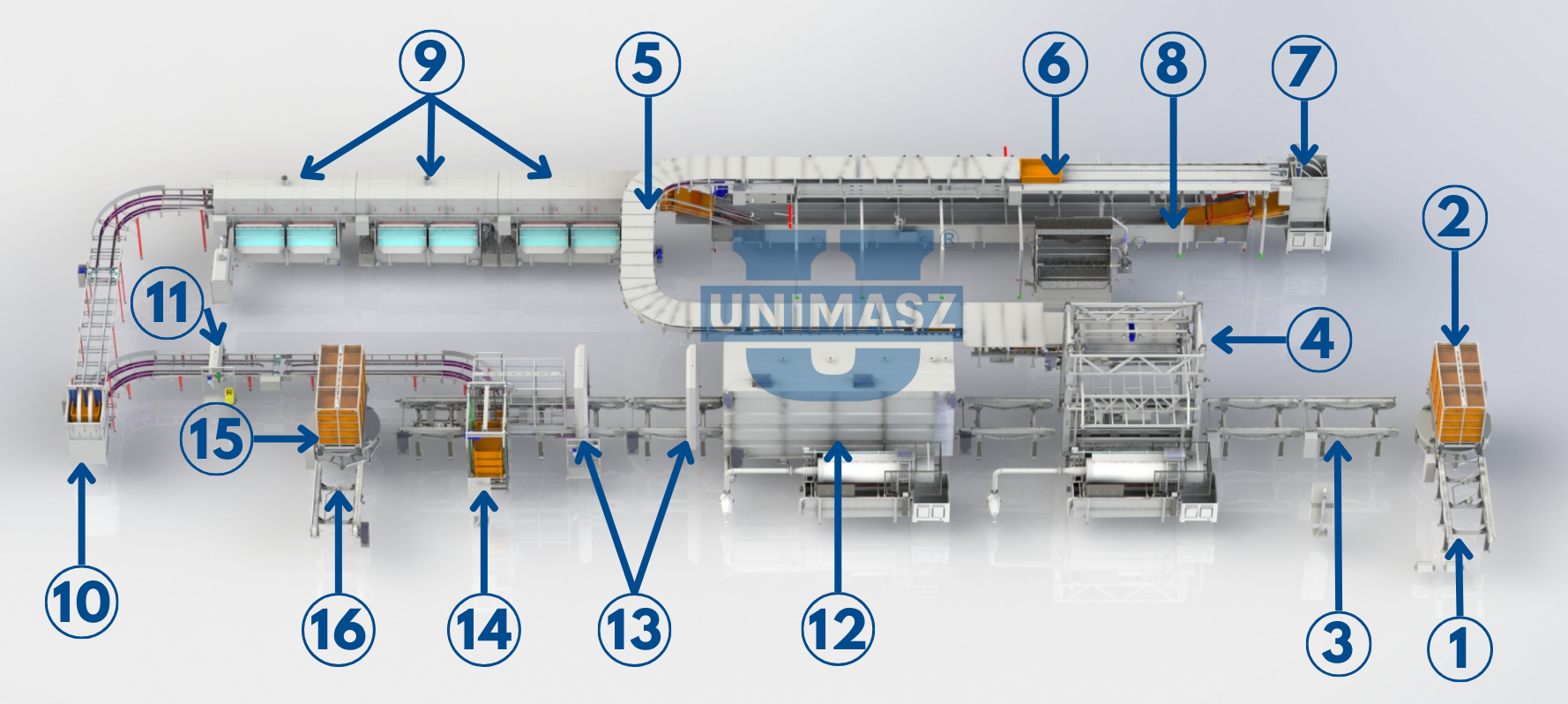

Cage live bird handling system is the simplest of the live bird handling systems,

designed to accept cages with poultry closed with a flap on top.

Thanks to their special shape, the cages are stacked on top of each other during transport,

so they do not require the use of an additional storage medium during unloading.

(1) A stack of cages is picked up from the trailer

to be placed on a conveyor that accumulates up to 3 stacks before feeding them to the cage destacker (2) releasing 3 cages from the bottom level onto a chain conveyor.

(3) The conveyor transports the cages to the manual hanging area (4), where workers will empty them of live animals.

Empty cages are transported and rotated (5) for washing

by a washer (6), which is responsible for washing and rinsing the cages so that they can be loaded back onto the truck

and filled with poultry cages free of the risk of disease transmission to the poultry house.

Produkujemy przenośniki ślimakowe wykorzystywane do transportu materiałów drobnokawałkowych i sypkich. Elementem transportującym jest obracający się w obudowie ślimak. budowa może być wykonana w postaci rury lub koryta z pokrywą. Przenośniki tego typu nadają się do transportu poziomego jak i pod kątem. Przenośniki wykonujemy w różnych konfiguracjach średnic i długości wg. wytycznych klientów. Wszystkie transportery wykonujemy też w wersjach odpowiadających wymaganiom przemysłu spożywczego.